قالب دایکاست روشی دقیق و سریع برای تولید قطعات فلزی با کیفیت بالا و دوام زیاد است که در صنایع مختلف کاربرد گستردهای دارد.

در دنیای امروز، اکثر وسایلی که اطراف ما هستند، از قطعات فلزی ساخته شدهاند. برای تولید این قطعات با دقت و کیفیت بالا، روشهای مختلفی وجود دارد که یکی از مهمترین و پرکاربردترین آنها فرآیند دایکاست (Die Casting) است. در این روش، فلز مذاب با فشار زیاد داخل قالب تزریق میشود تا پس از سرد شدن، قطعهای یکدست، مقاوم و دقیق تولید شود.

اما قالب دایکاست چیست و چه نقشی در این فرآیند دارد؟ قالب در واقع قسمت اصلی عملیات دایکاست است و طراحی و کیفیت آن تأثیر مستقیمی بر شکل، استحکام و کیفیت قطعه نهایی دارد. امروزه از قالبهای دایکاست در صنایع مختلف مانند خودروسازی، الکترونیک، تجهیزات روشنایی و حتی ابزارهای خانگی استفاده میشود. در ادامه با ساختار، مزایا و کاربردهای قالب دایکاست بیشتر آشنا خواهیم شد.

تولیدی بهپلاست، متخصص در تولید قطعات خاص پلاستیکی دقیق و بادوام.

قالب دایکاست چیست؟

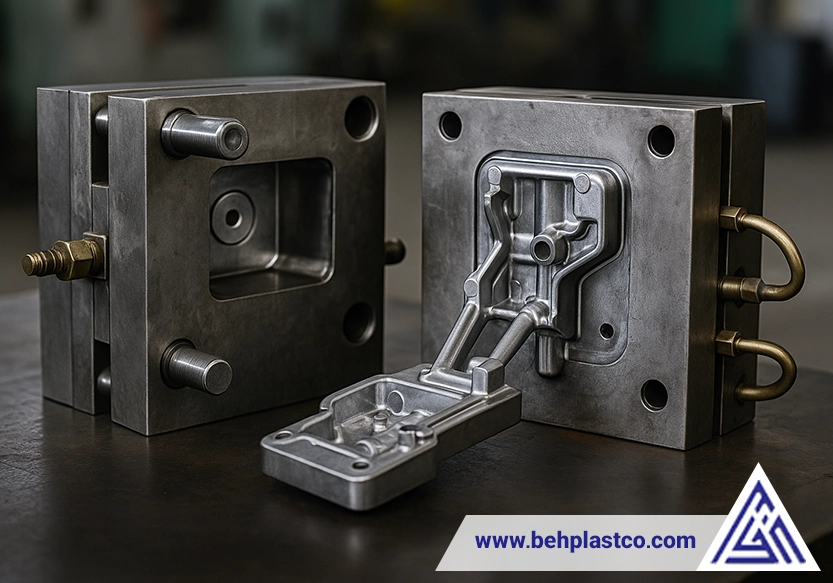

قالب دایکاست، ابزار اصلی در فرآیند ریختهگری تحت فشار (Die Casting) است که شکل نهایی قطعه فلزی را تعیین میکند. این قالب معمولاً از فولادهای بسیار مقاوم ساخته میشود تا بتواند دمای بالای فلز مذاب و فشار زیاد تزریق را تحمل کند. تفاوت اصلی قالب دایکاست با قالبهای معمولی در همین مقاومت بالا، دقت ساخت و قابلیت استفاده مکرر در تولید انبوه است.

یک قالب دایکاست از چند بخش اصلی تشکیل شده است:

• حفره (Cavity): بخش داخلی قالب که شکل قطعه نهایی را مشخص میکند.

• ماهیچه (Core): قسمتهایی که برای ایجاد سوراخها یا فضای خالی داخل قطعه استفاده میشوند.

• سیستم خنککاری: شبکهای از کانالهای آب یا روغن برای کنترل دمای قالب و افزایش طول عمر آن.

• سیستم پران (Ejector): مجموعهای از پینها که پس از سرد شدن، قطعه را از قالب خارج میکنند.

در فرآیند دایکاست، فلز مذاب با فشار بالا به داخل قالب تزریق میشود، سپس در مدت کوتاهی سرد و منجمد میگردد. پس از باز شدن قالب، قطعه آماده از آن خارج میشود. این سرعت بالا در تولید و دقت در شکلدهی، قالب دایکاست را به یکی از مهمترین ابزارها در صنایع فلزی مدرن تبدیل کرده است.

انواع قالب دایکاست

قالبهای دایکاست در انواع مختلفی ساخته میشوند تا بتوانند نیاز صنایع گوناگون را پوشش دهند. مهمترین دستهبندی آنها بر اساس تعداد حفرهها و نحوه تزریق فلز مذاب است.

1. قالب دایکاست حفره تکی

این نوع قالب فقط یک حفره برای شکلدهی قطعه وجود دارد. بهدلیل تمرکز بالا بر کیفیت و دقت، از آن برای تولید قطعات بزرگتر یا پیچیدهتر مانند بدنه موتور، قاب گیربکس یا بخشهای خاص خودرویی استفاده میشود. این قالبها عمر طولانیتری دارند و خطای تولید در آنها بسیار پایین است.

2. قالب دایکاست چند حفرهای

در این مدل، چندین حفره در قالب تعبیه شده تا در هر بار تزریق، چند قطعه همزمان تولید شود. این نوع قالب بیشتر در تولید انبوه قطعات کوچک مثل اتصالات، قطعات الکترونیکی یا وسایل خانگی کاربرد دارد. مزیت اصلی آن افزایش سرعت تولید و صرفهجویی در هزینهها است.

3. قالب دایکاست گرم (Hot Chamber)

در این سیستم، واحد تزریق مستقیماً در تماس با فلز مذاب است و فرایند تزریق سریعتر انجام میشود. برای فلزاتی با دمای ذوب پایینتر مانند روی و منیزیم مناسب است.

4. قالب دایکاست سرد (Cold Chamber)

در این روش، فلز مذاب از محفظهای جداگانه به قالب تزریق میشود. به همین دلیل برای فلزاتی مثل آلومینیوم و مس که حرارت بالایی دارند، گزینهای ایمنتر و بادوامتر محسوب میشود.

انتخاب نوع قالب دایکاست به نوع فلز، حجم تولید و دقت موردنیاز بستگی دارد تا بهترین نتیجه از نظر کیفیت و سرعت به دست آید.

جهت مطالعه بیشتر : نخ هیت ست چیست؟| مزایا و معایب

مزایای استفاده از قالب دایکاست

استفاده از قالب دایکاست در صنایع فلزی مزایای زیادی دارد که باعث شده این روش یکی از محبوبترین و کارآمدترین روشهای تولید قطعات فلزی باشد.

1. دقت بالا

در فرآیند دایکاست، فلز مذاب با فشار زیاد وارد قالب میشود و فضای خالی را کاملاً پر میکند. نتیجهی این کار، تولید قطعاتی با ابعاد دقیق، گوشههای تیز و سطحی صاف و صیقلی است که اغلب نیازی به پرداخت نهایی ندارند.

2. سرعت تولید زیاد

دایکاست میتواند در مدتزمان کوتاهی قطعات زیادی تولید کند. این ویژگی آن را برای تولید انبوه و پروژههای صنعتی بزرگ بسیار مناسب میکند.

3. کاهش ضایعات مواد

در این روش، مقدار فلز مصرفی بسیار دقیق محاسبه میشود و ضایعات به حداقل میرسد. این موضوع علاوه بر صرفهجویی در مواد اولیه، باعث کاهش هزینههای تولید نیز میشود.

4. دوام بالا

قالبهای دایکاست از فولادهای مقاوم ساخته میشوند و در صورت نگهداری درست، میتوانند هزاران بار تزریق فلز مذاب را تحمل کنند بدون اینکه کیفیت قطعه افت کند.

5. امکان تولید قطعات با اشکال پیچیده

یکی از بزرگترین مزایای دایکاست، توانایی ساخت قطعات با طرحهای پیچیده و جزئیات ظریف است که در روشهای سنتی تقریباً غیرممکن است.

| ویژگی ها | دایکاست | ریخته گری سنتی |

| دقت ابعادی | بسیار بالا | متوسط |

| سرعت تولید | زیاد | پایین |

| کیفیت سطح قطعه | صاف صیقلی | زبر و نیازمند پرداخت نهایی |

| مصرف مواد و ضایعات | بسیار کم | زیاد |

| تولید قطعات پیچیده | امکان پذیر | محدود |

کاربردهای قالب دایکاست در صنایع مختلف

فرآیند دایکاست به دلیل دقت بالا، استحکام زیاد و سرعت تولید مناسب، در صنایع مختلف بهویژه در تولید قطعات فلزی با شکلهای پیچیده و ظریف کاربرد گستردهای دارد. در ادامه با مهمترین حوزههای استفاده از قالب دایکاست آشنا میشویم.

1. صنعت خودروسازی

یکی از اصلیترین زمینههای استفاده از قالب دایکاست، صنعت خودرو است. از این روش برای تولید قطعاتی مانند قاب موتور، محفظه گیربکس، دسته موتور، قطعات تزئینی و اجزای بدنه استفاده میشود. قطعات دایکاستی به دلیل وزن کم و مقاومت بالا، به کاهش وزن خودرو و بهبود بهرهوری سوخت کمک میکنند.

2. صنایع الکترونیک

در وسایل الکترونیکی، دقت و ظرافت اهمیت زیادی دارد. قالب دایکاست امکان تولید قطعات آلومینیومی بسیار دقیق مانند قاب موبایل، قطعات لپتاپ، هیتسینکها (خنککنندهها) و سوکتهای فلزی را فراهم میکند. این قطعات علاوه بر ظرافت، در انتقال حرارت نیز عملکرد خوبی دارند.

3. صنایع خانگی و نورپردازی

در تولید بدنه لوازم خانگی، چراغها و تجهیزات روشنایی از قالب دایکاست استفاده میشود. مثلاً بدنه پنکه، قاب چراغ و قطعات تزئینی فلزی به کمک این روش ساخته میشوند تا ظاهری زیبا و دوام بالا داشته باشند.

4. تجهیزات صنعتی و پزشکی

در صنایع سنگین و تجهیزات پزشکی نیز دایکاست نقش مهمی دارد. تولید پوسته پمپها، قطعات ابزار دقیق، بدنه دستگاههای آزمایشگاهی و تجهیزات ایمنی از کاربردهای مهم این قالب است.

در مجموع، قالب دایکاست پلی میان دقت مهندسی و تولید انبوه است؛ ابزاری که کیفیت و سرعت را همزمان در اختیار صنعت قرار میدهد.

نکات مهم در طراحی و نگهداری قالب دایکاست

طراحی درست و نگهداری منظم قالب دایکاست نقش زیادی در کیفیت تولید و عمر مفید آن دارد. اولین نکته، انتخاب جنس مناسب برای قالب است. معمولاً از فولادهای مقاوم در برابر حرارت و فشار، مانند H13 یا SKD61 استفاده میشود تا قالب بتواند شرایط سخت تزریق فلز مذاب را تحمل کند.

در مرحله بعد، کنترل دما اهمیت زیادی دارد. سیستم خنککننده با آب یا روغن باعث میشود حرارت اضافی از قالب خارج شده و از تغییر شکل یا ترک خوردن آن جلوگیری شود. حفظ دمای یکنواخت در طول فرآیند، باعث تولید قطعاتی دقیق و بدون نقص میشود.

نگهداری دورهای نیز از عوامل اصلی افزایش عمر قالب است. تمیز کردن کانالها، روغنکاری سطوح و بررسی قطعات فرسوده کمک میکند تا عملکرد قالب همیشه پایدار بماند. همچنین رعایت اصول ایمنی، مانند استفاده از تجهیزات محافظ و کنترل فشار دستگاه، برای حفظ سلامت کارکنان و جلوگیری از آسیب به قالب ضروری است.

سخن پایانی

قالب دایکاست یکی از مهمترین ابزارها در صنعت تولید قطعات فلزی است که با دقت بالا، استحکام زیاد و قابلیت تولید انبوه، تحول بزرگی در فرآیند ساخت ایجاد کرده است. استفاده از این قالبها باعث میشود قطعاتی با کیفیت سطح بالا، وزن کمتر و دوام بیشتر در زمانی کوتاه تولید شوند.

تولیدی بهپلاست، ارائهدهنده انواع دوک و بوبین پلاستیکی و قطعات خاص صنعتی، همگام با استانداردهای روز تولید.

قانع

اگر قالبهای دایکاست اینهمه مزیت دارند، چرا هنوز از روشهای سنتی برای تولید قطعات استفاده میشود؟